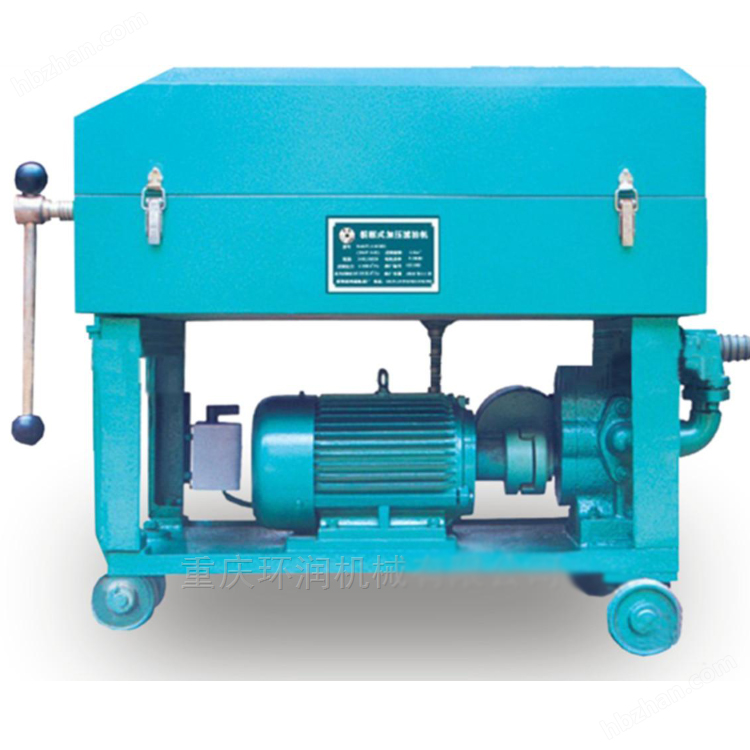

隔膜压滤机介绍:

高压隔膜压滤用上了新的TPE隔膜技术,增加了使用寿命,它的性能比较稳定,在很多行业都可以通用,多个行业都能通用。采用两种压力方式去压榨,它的压力可以达到0.8-2.0mpa。可变滤室技术在化工、矿山等行业固液分离应用中,能增加了生产效率,降低了污泥的含水率。机器开启以后能自动化运行,配置滤布在线冲洗系统及电控阀门仪表,现场不需要专人看管。

隔膜压滤机概述:

隔膜压滤机具有压榨压力高、有很好的腐蚀性能不容易出现事故、安全稳定等性能,是冶金、煤气、造纸、炼焦、食品、酿造、化工等行业客户的机器。只要涉及到固液分离的领域都会用到这个隔膜压滤机。隔膜式压滤机是以前厢式压滤机的升级产品。

隔膜式压滤机所在面积的污水处理能力、能减少滤饼的含水率、对泥饼的处理有着很好的效果。隔膜压滤机与普通厢式压滤机的主要不同之处就是在滤板的两侧加装了两块弹性膜(复合橡胶隔膜是整体膜片),机器运转的时候,停止物料的投入,可以把压力高的物质一起注入隔膜板中,这个时候膜就会发生鼓胀,从而去压迫滤饼,这样就能实现滤饼的脱水性质,实现了压榨过滤的效果。隔膜压滤机应用于污泥、污水处理,滤饼含水率能达到60%左右,和以前的老式压滤机对比,滤饼含固率都提高到了2倍以上,降低了成本的开支,滤饼可以进入发电厂左燃料用,直接变废为宝,把污水变成可以排放的水。

隔膜压滤机工作原理:

隔膜压滤机与普通厢式压滤机的主要不同之处就是在滤板与滤布之间加装了一层弹性膜隔膜板。运行过程中,当入料结束,可将高压流体介质注入滤板与隔膜之间,这时整张隔膜就会鼓起压迫滤饼,从而实现滤饼的进一步脱水,实现了压榨和过滤。

首先是压力是正的脱水,也称进浆脱水,在有些数量下的滤板在机械强有力的作用下被排列成了一排,滤室表面与滤板之间形成,滤料在强正压作用下被送入滤室,滤料进入滤室的固体部分截留滤料(如滤布)形成滤饼,流体通过滤料和出料室,把固体和液体很好的分离,如果把压力继续增大,它的分离效果就会更好。但是算下成本,增加了压力能耗也会增加。成本上并不划算。料浆离开水以后,配备橡胶挤塑膜压滤机,将压缩介质(如气体、水)送入挤塑膜的背面,推动挤塑膜的做功,也把它叫做挤塑脱水。浆液脱水或挤压脱水后,压缩空气进入滤室滤饼一侧,通过滤饼。液态水通过滤饼另一侧的滤布从滤室排出进行脱水,称为吹风脱水。律师的两边都有滤布存在的话,它的液体部分显示是均匀的,就可以通过滤室两边的滤布顺着排出去,这也是滤室的两个面脱水。脱水步骤结束以后,滤板上的机械压缩能力就会减少,把滤板慢慢的拉成了一片,单独打开滤室卸饼。根据滤料的性质,压滤机可分别设置浆液脱水、挤压脱水、空气脱水或单、双脱水,目的是使滤饼含水率降到很低。

隔膜压滤机安装注意事项:

1、首先,在安装前,隔膜压滤机有没有不平整的地方,按转包给的时候它的水平误差不能超过2mm。

2、安装气缸支架并用衬垫将其调平。它的两个支架平面会在一个表层上,油缸与支架之间的螺栓未拧紧。

3、安装尾板。吊起右尾板(用钢丝绳吊起尾板中心孔),将尾板与主梁连接。

4、安装主梁立柱。主梁装配在圆筒上,主梁用主梁夹板固定在中间支柱上。

5、安装后垫好尾板,再安装一根主梁,用夹板固定。两主梁和尾板的定位卡口应安装到位,不得有任何间隙。

6、膜片对齐。测量两主梁水平,两主梁上任意两点的高差应小于3mm,主梁高度由主梁立柱调整,车架对角线误差应小于6mm,可通过调整尾板左右位置来实现。

7、安装床头板。头板悬挂在两个主梁轨道上,检查球形端盖与活塞杆的同轴度,同轴度公差为2mm,上下左右移动球形端盖即可达到同轴度要求,安装压板连接头板与活塞杆。

8、安装轨道箱支架和上下轨道箱。

9、安装变速器零件。包括链轮、链条、油马达、拉钩箱等。链条与钩箱连接时,两钩箱应靠近轨箱端部的定位板,两钩箱的同步精度应小于4mm。

10、将滤板提升到主梁轨道上,并将手柄放在同一侧。

11、安装压布并为压布做一个压环(缝制压布时不需要压环)。

12、调整轨道箱高度,滤板手柄底面与上轨道箱底面距离为,以达到拉板工作稳定可靠。

冀公网安备13010402003046号

冀公网安备13010402003046号