离子渗氮设备

离子渗氮的应用领域

离子渗氮是金属表面强化的一种化学热处理方法。它是将金属零件置于活性介质中,在一定的温度和保温时间下,使氮元素渗入金属表层,从而改变金属表层的化学成分,使之具有高的硬度、耐磨性、疲劳强度、抗蚀能力及抗烧伤性等,在工业上得到了广泛应用。

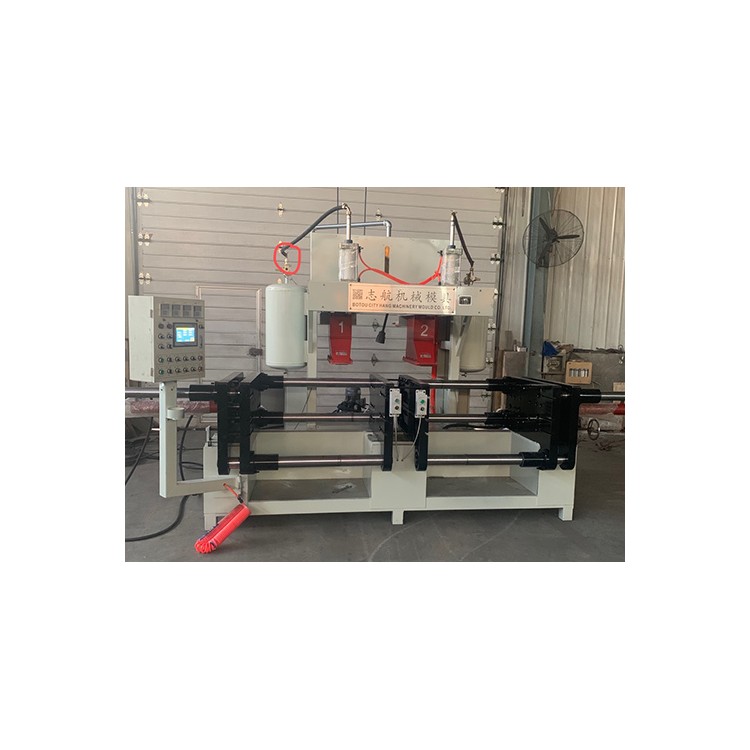

离子渗氮对材料的适应性强,对氮化钢、碳钢、合金钢、不锈钢、球磨铸铁、高速钢刀具和有色金属等均能进行离子氮化。广泛应用于机床、轻工机械、纺织机械、石油机械、动力机械等行业中要求高硬度、耐疲劳、耐腐蚀、精度高的零件,如:齿轮、曲轴、缸套、模具、螺杆、主轴、刀具等的离子渗氮处理。

离子渗氮方法介绍

离子氮化法是由德国人B.Berghaus在1932年发明的。该法是在0.1~10Torr(1Torr = 133.3 Pa)的含氮气氛中,以炉体为阳极,被处理工件为阴极,在阴阳极间加上数百伏的直流电压,由于辉光放电现象便会产生象霓红灯一样的柔光覆盖在被处理工件的表面。此时,已离子化的气体成分被电场加速,撞击被处理工件表面而使其加热,同时依靠溅射及离子化作用进行氮化处理。

离子氮化法与以往的靠分解NH3气体或使用氰化物来进行氮化的方法截然不同,作为一种全新的氮化方法,已被广泛应用于汽车、机械、精密仪器、挤压成型机、模具等许多领域,而且其应用范围仍在日益扩大。

离子氮化法的优点:

离子氮化法不是依靠化学反应的作用,而是利用离子化了的含氮气体进行氮化处理,所以工作环境十分清洁而无需防止公害的特别设备。

离子氮化法利用了离子化了的气体的溅射作用,因而与以往的氮化处理相比,可显著的缩短处理时间(离子渗氮的时间仅为普通气体渗氮时间的1/3~1/5)。

离子氮化法利用辉光放电直接对工件进行加热,也无需特别的加热和保温设备,可以获得均匀的温度分布,与间接加热方式相比加热效率可提高2倍以上,达到节能效果(能源消耗仅为气体渗氮的40~70%)。

离子氮化是在真空中进行,因而可获得无氧化的加工表面,也不会损害被处理工件的表面光洁度。而且由于是在低温下进行处理,被处理工件的变形量很小,处理后无需再行加工。

通过控制气氛,可调节化合物层的相结构,化合物层的脆性明显低于气体氮化的脆性,离子氮化为工件的结尾一道工序。

离子氮化从380℃起即可进行氮化处理,此外,对钛、钛合金等特殊材料也可在850℃的高温下进行氮化处理,因而适应范围十分广泛。

离子氮化是在低气压下以离子注入的方式进行,因而耗气量很少(仅为气体渗氮的百分之几),可大大降低处理成本。

离子渗氮设备:

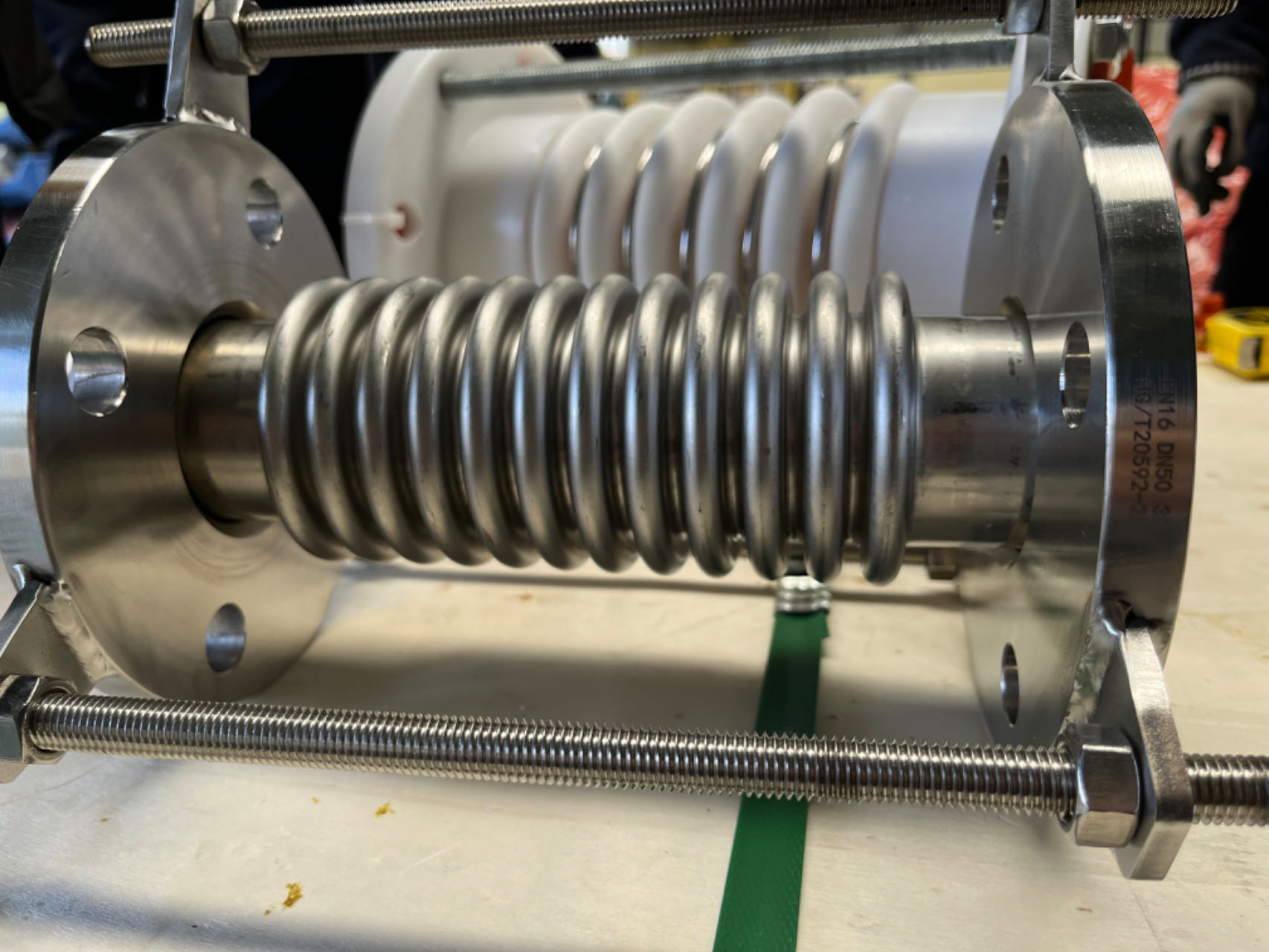

离子氮化设备一般由电气控制系统、真空炉体、渗剂气体配气系统、真空产生和维持系统、真空测量及控制系统等几大部分组成。

离子渗氮设备中重要的是电气控制系统,根据控制系统电源种类的不同可分为直流电源(LD系列)和脉冲电源(LDMC系列)两大类。大功率脉冲电源自上个世纪九十年代我所独自研发成功以来,经过十多年的发展,发展到了二代脉冲电源(PN-II),现已基本取代了直流电源,成为离子渗氮设备选择的电源。

与直流电源、LDMC电源相比,PN-Ⅲ/ PN-Ⅳ系列脉冲电源具有以下优点:

(1)主电路模块化,控制电路数字化,抗干扰能力强;电压、电流均为闭环控制(别的厂家为开环—即不控制,易受电网和负载的扰动而不稳定),整个电源系统更稳定更可靠;

(2)灭弧迅速可靠(≤10μs),打弧清洗速度快;别的厂家的灭弧速度为20μs;这直接影响电源的可靠性。

(3)脉冲电源有减弱空心阴极效应的作用,无需堵孔,解决了具有深孔或沟槽等复杂零件的氮化问题,有效提高了氮化温度的均匀性及氮化组织的均匀性;

(4)脉冲电源将放电的物理参数(气压、电压、电流)与控制参数(占空比)分开,增加了工艺的可调性,易于选择尚好的工艺参数;

(5)主回路无任一限流电阻,脉冲电源更节能,电源柜内温度低;

(6)与同功率其他厂家的电源相比,PN-Ⅲ系列脉冲电源更加稳定可靠,能长时间满负荷工作,装炉量更大、生产效率更高。

第四代高频电源的特性:

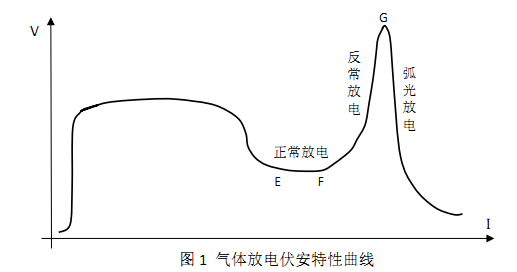

第四代高频电源的工作频率:30000Hz,是常规脉冲电源的30倍,金属材料的离子渗氮是在低气压气体放电环境中进行的。气体放电伏安特性曲线(图1)并不是线性的,金属材料离子渗氮一般工作在伏安特性曲线的“反常放电”段,这个区间的上限点G 是一个危险的转折点。

气体放电作为电源的负载具有负阻性,工件作为电源的阴极,其表面形状和邻近环境(工件堆放)都影响表面的电流密度。

由于气体放电的这些特殊性,离子电源必须有利于对付以下困难:

1.1 弧光放电

工件表面不干净易形成不导电的油膜,电荷在其表面上积累到一定程度后击穿形成瞬间大电流放电,可见高能量火花,若不迅速切断会造成电源故障和工件损伤。

1.2 空心阴极效应

这是辉光重迭临界状态所造成的放电增强现象。造成这种现象的原因有:工件有孔槽、工件摆放之间的间隙、不平直的工件拐弯处等,当气压到达某个值时,就会出现空心阴极现象。直观的表现就是辉光在工件表面各处亮度不均匀,对应的表面电流密度不均匀,因而造成工件各处温度不均匀。

1.3 电流密度

除电压影响电流密度外,气压影响辉光厚度,也影响电流密度。气压高时辉光薄,有利于温度均匀;同时气压高到满足沟槽、孔洞内表面各处都均匀覆盖时,电流会大大超过工件保温所需功率。

1.4 加热平均功率决定工件的处理温度

另一方面,工件表面附近的温度、成分等的均匀性决定整个工件表面产生均匀电流密度的条件,进入异常辉光范围在0.1-5mA /Cm2。也就是说,离子渗氮有一个很小阈值条件。

对某些(如薄而轻)工件,当工作电流满足工件各处辉光均匀覆盖状态时,所施加的总加热功率可能超过了保持工件处理温度所需要的电功率。

离子源采用直流电源的缺点是显然的,于是发展了二代——直流脉冲(低频)电源。

直流脉冲电源工作波形如图2所示。

定义占空比:D=ton/T

加热的平均功率为:W=Vp×I×D

低频脉冲电源引入占空比D(可调)后较好地解决了加热平均功率与工件处理所需阈值条件之间的矛盾,同时也提高了电源的效率(我们的脉冲电源省去了限流电阻)。但仍有改进空间:对某些条件下的打弧现象,状态变化急剧时,响应还跟不上,对形状不规则、堆放杂乱的工件,空心阴极效应发展增殖太快,低频时的一个脉宽(1ms量级)时间显得太长;低频脉冲的电流每个脉冲前沿爬坡时间相对较长,增加了从正常辉光到反常辉光的过渡期,对温度均匀性仍有一定影响。

鉴于上述原因,我们研制发展了第四代离子渗氮电源——高频脉冲电源。

1.5高频脉冲电源应用特点

1.5.1 离化率高。这是因为高频脉冲的toff必然时间较短。电源关断后,带电粒子的浓度并非立即降到零,而是缓慢下降,还未显著降低之前,下一个脉冲又到来,这样使得电子浓度平均值较高。

1.5.2灭弧快。在高频放电回路上运用电磁感应原理,快速检测到打弧信号(几乎没有延迟时间),并利用高速数字逻辑器件,立即控制主电流回路的高速电子开关,可在3-5μs内熄灭弧光。

1.5.3空心阴极效应抑制效果好。空心阴极效应是电子被限制在狭小区间内来回振荡,新产生的电子比扩散离开这个空间或以其他方式消亡的电子数要多,之后回去终止在什么值,取决于过程经历的时间长短,高频脉冲每个脉宽大限度在20μs左右,与低频相比,效应积累高度要低得多。另外,使用高频电源时,可以让炉内气压值增至较大而使辉光变薄,避开空心阴极内的辉uh光重迭,在一定程度上减轻空心阴极效应。此时可能电源工作在很小的占空比,对于低频而言,由于“爬坡”过程的限制,占空比不可能太小。而我们设计的高频电源可以转换工作模式。对小孔径长管进行了内孔渗氮实验,已证明高频电源的这一优势。

1.5.4温度均匀性有提高。因为使用高频脉冲后,氮化处理工艺参数的调节范围变宽,独立可控性好,可以超越低频时的极限。进行工艺参数组合,各参数独立可调,可以改善表面形状复杂工件的辉光覆盖均匀性。

1.5.5渗层质量、表面光洁度有改善。

冀公网安备13010402003046号

冀公网安备13010402003046号