一、高频感应加热的原理

感应加热是利用导体在高频磁场作用下 产生的感应电流(涡流损耗。以及导体内磁 场的作用(磁滞损耗引起导体自身发热而进 行加热的。 三、感应加热系统的构成

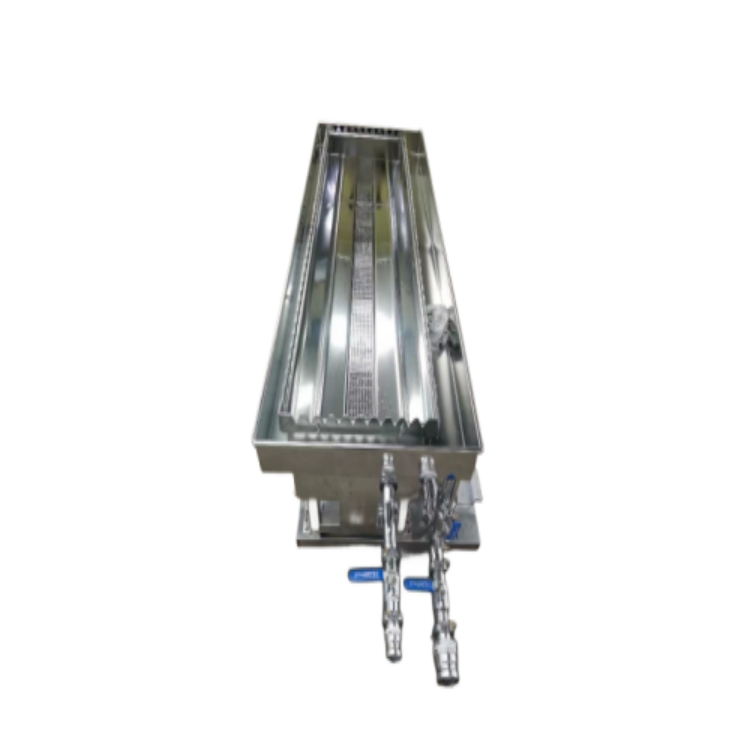

感应加热系统田高频电源(高频发生 器)、导线、变压器、感应器组成。 其工作步骤是①由高频电源把普通电源 ( 220v/50hz)变成高压高频低电流输出,(其 频率的高低根据加热对象而定,就其包材而 言,一般频率应在480kHZ左右。)②通过变压 器把高压、高频低电流变成低压高频大电 流。③感应器通过低压高频大电流后在感应 器周围形成较强的高频磁场。一般电流越 大.磁场强度越高。

全晶体管高频感应加热设备 1高频感应加热设备现状

高频感应加热设备在我省已得到广泛应 用,设各频率范围在20}}-450 kHz,高频功率 可达400 kW。我省的高频感应加热设备 主要应用于金属热处理、’淬火、透热、熔炼、钎焊、直缝钢管焊接、电真空器件去气加热、半导体材料炼制、塑料热合、烘烤和提纯等。现在我省使用的高频感应加热设备都是以大功 率真空管(发射电子管)为核心构成单级自激振荡器,把高压直流电能量转换成高频交流电能量,它们的电子管板极转换效率一般在 75环左右,设备的整机总效率一般在50绒以下,水和电能的消耗非常大。自70年代中期后,对高频设备也进行了 一系列改进,如:

(1)用节能型牡钨烟丝电子管代替老式纯钨灯丝系列电子管,如FV-911代替FV-433 } FV-431,FV-89F管等;<2)采用高压硅堆整流代替充汞闸流管整流;

(3)采用大功率双向可控硅结合微机调压代替原闸流管调压;

(4)根据各自工艺条件重新更改振荡回 路,选择合理的振荡频率。这样,经过一系列改造后,使我省的频 设备整机总电效率有一定的提高,在节能方面有一定的效果,但由于振荡电子管这个耗电大的器件未改掉,所以在节能方面,并不是特别显著。

冀公网安备13010402003046号

冀公网安备13010402003046号